氣凝膠廠家告訴您氣凝膠的簡單做法

文章出處:本站 人氣:44503 發表時間:2018-11-14 10:59:04

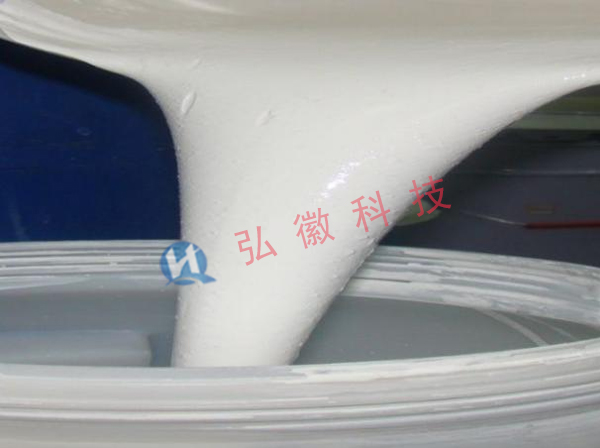

1、氣凝膠的制備過程

氣凝膠的制備通常采用兩步法,第步溶膠-凝膠過程,第二步干燥過程。

2、溶膠-凝膠過程

用含高化學活性組分的化合物作前驅體,前驅物與溶劑產生水解或醇解,在溶液中形成穩定的透明溶膠體系,溶膠經陳化膠粒間緩慢聚合,形成三維空間網絡結構的凝膠,凝膠網絡間充滿了失去流動性的溶劑。因此更地看,此法應稱為SSG法,即溶液-溶膠-凝膠法,其基本的反應如下:

(1) 溶劑化

電離反應:能電離的前驅物金屬鹽的金屬陽離子Mz+吸引水分子形成溶劑單元M(H2O)z+n (z為M離子的價數),為保持它的配位數而具有強烈的釋放H+的趨勢。

M(H2O)nz+=M(H2O)n-1(OH)(z-1)+H+

水解反應:非電離式分子的前驅物,如金屬醇鹽M(OR)n(n為金屬M的 原子價,R代表烷基),與水反應:

M(OR)n+xH2O=M(OH)x(OR)n-x+xROHM(OH)n

反應可延續進行,直至生成M(OH)n。

(2)縮聚反應

失水縮聚:-M-OH+HO-M- = -M-O-M-+H2O

失醇縮聚:-M-OR+HO-M- = -M-O-M-+ROH

3 干燥過程

前驅體經過Sol-gel過程后獲得凝膠,凝膠由富有彈性的固體網絡和網絡中的液相溶劑組成,凝膠中存在納米結構微孔。干燥初期,足夠多的液相填充于凝膠孔中,凝膠體積的減少與液體蒸發的體積相等,無毛細管力。當凝膠體積減少量小于液體蒸發體積時,液體蒸發使固相暴露出來,固/液界面被能量更高的固/氣界面所取代,為阻止體系能量增加,孔內液體將向外流動覆蓋固/氣界面。此時液相在凝膠孔中形成彎月面,由于液體表面張力的作用,產生了毛細管壓力。毛細管力作用于凝膠微孔的孔壁上,這樣將會導致大量凝膠網絡結構的坍塌。因此要想得到氣凝膠,就必須在保持原有凝膠網絡結構的情況下,將網絡中的溶劑排除。為了解決這難題,近年相繼發展出了超臨界干燥,冷凍干燥,常溫常壓干燥和傳導干燥等技術。

3.1 超臨界干燥

在氣凝膠制備中,超臨界干燥是常用的干燥方法。所謂的臨界狀態指的是種氣液共存的狀態。每種物質都有其固有的臨界溫度Tc和臨界壓力Pc,在臨界溫度Tc以上時,不論加入多大壓力都不能使氣體液化;Pc是指在臨界溫度Tc下氣體液化所需的壓力。

由于液體的表面張力與溫度有如下關系:

(γ為液體的表面張力;γ0為與分子間引力有關的液體特性常數;T為體系的溫度;TC為臨界溫度;)所以根據公式,在臨界條件下(T=TC),氣液界面將消失,表面張力趨于零,這樣凝膠微孔中就不存在毛細管附加壓力了。因此超臨界干燥,可以保持凝膠網絡結構,防止納米粒子的團聚和微孔結構的坍塌。

常用干燥介質的臨界參數,實際中常用的三種干燥介質是甲醇,乙醇和二氧化碳,但由于甲醇,乙醇易燃、易爆且臨界條件較苛刻,故大規模制備時仍采用二氧化碳。

3.2 冷凍干燥

各種干燥方法的主要目的都是為消除或減小干燥過程中對內部網絡結構的破壞力,尤其是毛細管力。超臨界干燥通過在高溫高壓下產生的超臨界流體來消除氣/液界面,從而消除毛細管壓力;而冷凍干燥恰恰相反,是在低溫低壓下將濕凝膠凍為固態,然后通過升華作用來干燥。干燥過程中氣/液界面轉變為固/氣界面,避免了微孔內彎月面的形成,從而消除毛細管力。因此冷凍干燥獲得的干凝膠也叫凍凝膠。凍凝膠與氣凝膠的性質比較見表2,雖然凍凝膠也有很大的比表面積,但與超臨界干燥技術制備的產品相比,仍有定的差距,且孔容較小。凝膠冷凍的過程是固化相變的過程,通常會發生定體積的變化,且有晶核形成和溶劑晶體長大的趨勢,這也可能會對凝膠的網絡結構產生破壞,并形成非常大的孔洞。

3.3 常溫常壓干燥

常壓常壓干燥與其他干燥方法相比,所需設備簡單,旦工藝成熟,就能進行連續化和規模化生產。因此常溫常壓干燥是有希望大規模運用的種干燥方法。

通常,凝膠網絡結構不可能非常均勻,凝膠內部的孔道有粗有細。這樣,在同塊凝膠內,應力的不均衡往往會造成開裂或粉碎。非超臨界干燥方法可以通過以下措施來實現:增強凝膠網絡骨架的強度,改善凝膠中孔洞的均勻性,凝膠的表面修飾以及減小溶劑的表面張力等。

氣凝膠

- 上一篇: 氣凝膠——一種神奇不神秘的保溫材料

- 下一篇: 氣凝膠保溫材料氈的主要性能特點

-

暫時沒有數據

皖公網安備 34018102340605號

皖公網安備 34018102340605號